Abbattimento delle emissioni di CO2 mediante l'utilizzo di adesivi "solvent free".

Ora più che mai, il tema del surriscaldamento globale e delle emissioni di CO2 è al centro del dibattito mondiale.

È dal 2007 che Secad ha scelto di implementare la sua capacità produttiva con un sistema che non contribuisse all’aumento delle emissioni di CO2. Almeno non in maniera diretta, dato che l’energia elettrica usata viene certamente in buona parte ancora prodotta con tecnologie non green!

Ha infatti scelto di realizzare un impianto di spalmatura di adesivi acrilici reticolabili UV caratterizzati dalla totale assenza di solventi o altri elementi volatili.

Rimane infatti da affrontare il grande tema della produzione di energia elettrica che in futuro, con l’aumentare del parco auto elettriche, sarà sempre più richiesta. E dovrà essere sempre più pulita!

Gli adesivi a solvente hanno la caratteristica di essere costituiti da una resina dispersa in uno o più solventi. Di norma, l’esano (C6H14) e l’acetato di etile (CH3COOC2H5) sono quelli che si trovano con una frequenza maggiore. Vista l’impossibilità di molti siti produttivi di recuperare il solvente utilizzato, questi vengono bruciati attraverso combustione con l’utilizzo di un post combustore. All’interno di un post combustore, vengono eliminati i VOC (Volatile Organic Compounds), una categoria di composti di cui fanno parte idrocarburi alifatici, aromatici, aldeidi, alcoli e chetoni. Ed è proprio durante questo processo che si ha la formazione della CO2. Prendendo come riferimento i due solventi citati in precedenza, le reazioni di combustione sono:

2 C6H14 + 19 O2 —–> 12 CO2 + 14 H2O

(combustione dell’esano)

CH3COOC2H5 + 5 O2 —–> 4 CO2 + 4 H2O

(combustione acetato di etile)

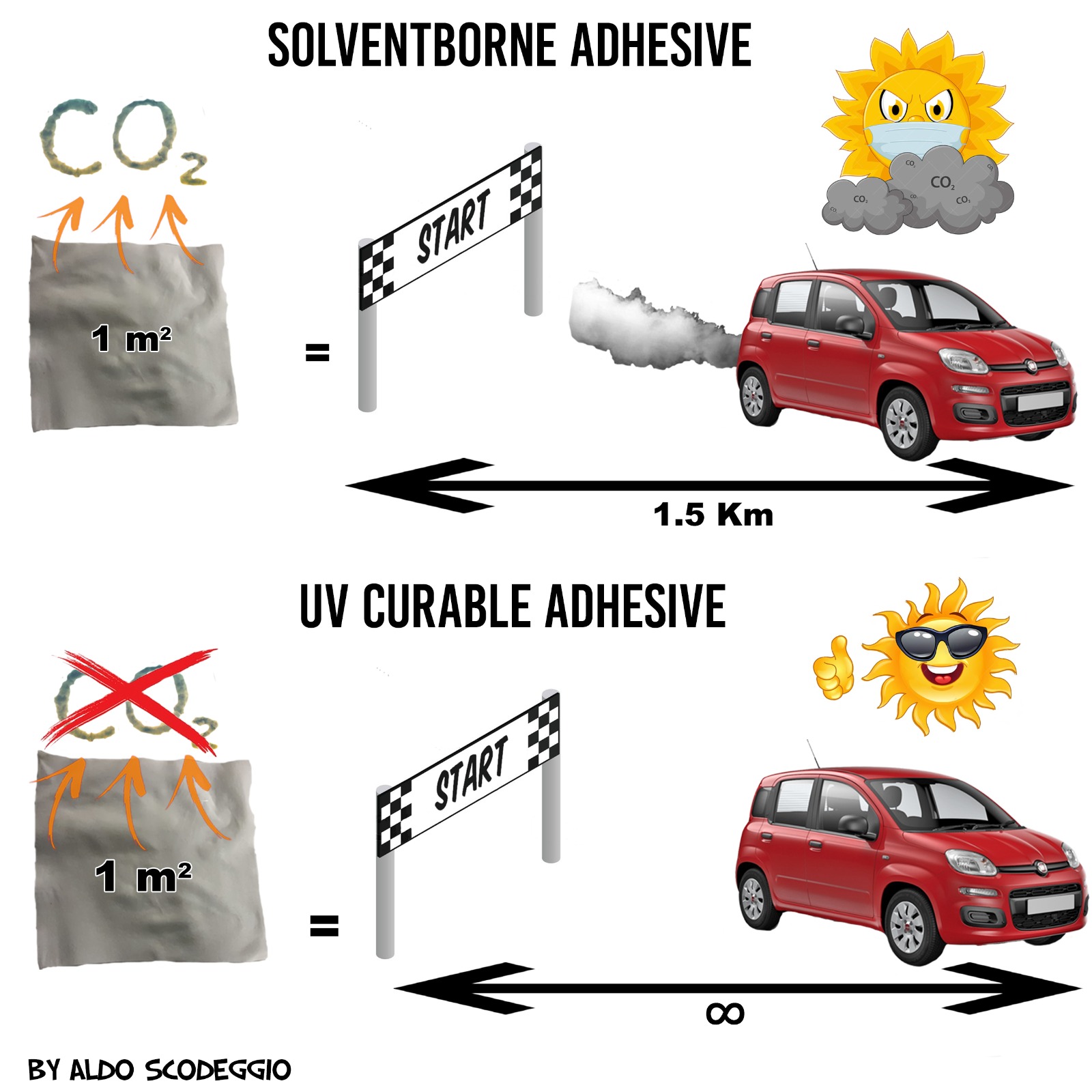

Per quantificare queste formule e valutare quanto la produzione con adesivi UV sia amica dell’ambiente abbiamo messo a confronto due biadesivi con caratteristiche simili realizzati con le due diverse tecnologie, solvente vs UV.

Si tratta di biadesivi con supporto in TNT, di spessore totale 100 my.

Si è considerato un rapporto solvente/resina del 50%.

Di questo 50% di solvente, si ipotizzi una % di esano attorno al 40%.

Per ottenere una grammatura di 50 g per lato, andrebbero spalmati 100g umidi di solvente. Di questi 100 g, 40 sono costituiti da esano. Ciò implica che 120g di CO2 vengono liberati nell’atmosfera per ogni singolo mq prodotto!

La stessa emissione che produrrebbe una Panda 1.2 a benzina per percorrere circa 1,5 km!

L’adesivo acrilico UV è 100% secco, viene fuso a caldo, steso e reticolato con luce UV.

Nessuna emissione locale di CO2!

Considerando che le produzioni di nastri adesivi consistono in decine di migliaia di metri quadri è facile capire quanta CO2 si evita di disperdere nell’ambiente con la tecnologia “a secco”.

Oggi Secad è uno dei maggiori utilizzatori di adesivi UV in Italia e conta di intensificarne ulteriormente l’utilizzo nei prossimi anni.